在我们的印象里,中国的半导体产业在关键技术方面一直处于受制于人的局面,今年4月份的中兴事件更是成为了这方面最现实的例证。

其实,半导体产业包括了集成电路设计、半导体设备制造、原材料、代工生产、封装测试等多个部分,中国在整个产业链中还是有自己的亮点所在的,比如芯片刻蚀机。

(一)芯片制造中,刻蚀机究竟起什么作用?

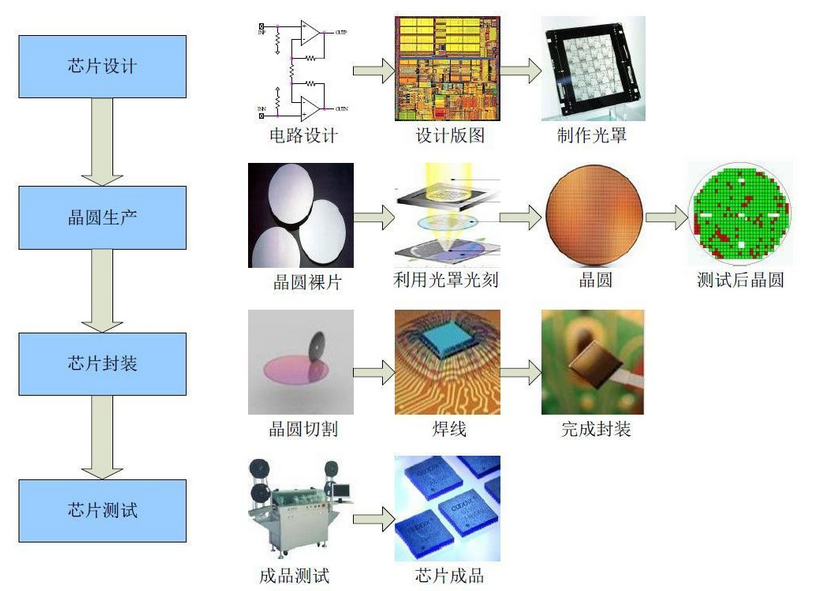

在介绍蚀刻机之前,我们先来了解下芯片制造的设计制造大概流程。

芯片制造过程

芯片,本质上是一片载有集成电路(IC:Integratedcircuit)的半导体元件,而IC设计就是在芯片上设计电路,用来实现逻辑功能以满足客户的特定需求,可以说,好的IC设计是后续芯片制造的基础。

除了要达到IC设计的要求外,芯片的制造还要尽量追求更小的制程(所谓芯片制程,就是晶体管中栅极的最小宽度,即栅长的数值,也就是我们经常看到的XXnm),以达到降低能耗、提高性能的目的。而芯片的性能与电路中晶体管数量息息相关,单位面积上晶体管的数量又与芯片的制程紧密联系。

随着技术的不断升级(更小的制程),栅极宽度越来越窄,当制程逼近20纳米时,栅极对电流的控制能力会急剧下降,出现“电流泄露”问题;当制程逼近10纳米后,漏电问题就会变得十分严重。而漏电率如果不能降低,CPU整体性能和功耗控制就会变得十分不理想。

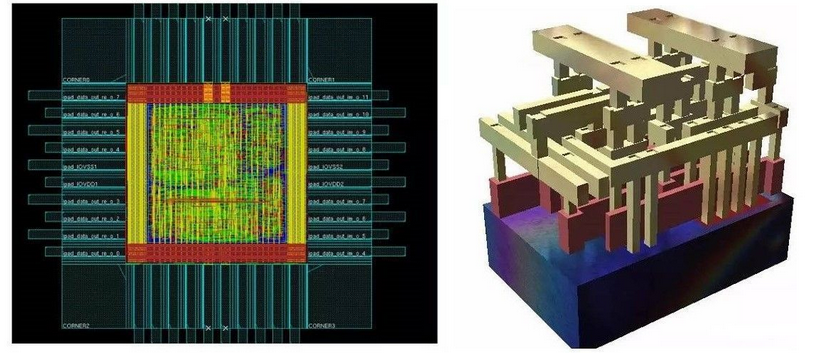

为了解决这一问题,新的芯片制造工艺设计应运而生,典型的代表就是鳍式场效应晶体管(FinFET:FinField-EffectTransistor)。这种新的晶体管设计使得芯片内部平面的结构变成了3D。

栅极形状的改制使得接触面积增大了,这在减少栅极宽度的同时能够降低漏电率,并且让晶体管的空间利用率大大增加。

常用的演算芯片完成电路布局与绕线的结果与晶圆上芯片的3D剖面图

现在,有了IC设计图,也有方法减小更小制程带来的漏电问题,接下来要做的,就是设计好加工的工艺流程,也就是在晶圆上把复杂的3D图形一层一层“堆叠”起来。

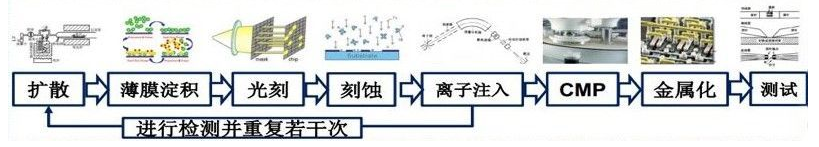

在芯片的实际制造过程中,步骤会因为不同的材料和工艺而有所差异,不过大体上皆采用这样的类似工艺过程,于是就需要用到光刻机和刻蚀机。

晶圆上“雕刻”电路的流程

首先,在晶圆表面沉积一层薄膜,紧接着再涂敷上光刻胶(光阻),这时候光刻机会按照设计好的IC电路对应制造的掩膜版(光罩)将光束打在不要的部分上,这一部分的光刻胶就会变质然后被化学药剂清洗除去。

这之后,刻蚀机要按照光刻机“描绘”出来的线路进行更深入的微观雕刻,刻出沟槽或接触孔,然后,光刻胶被除去。

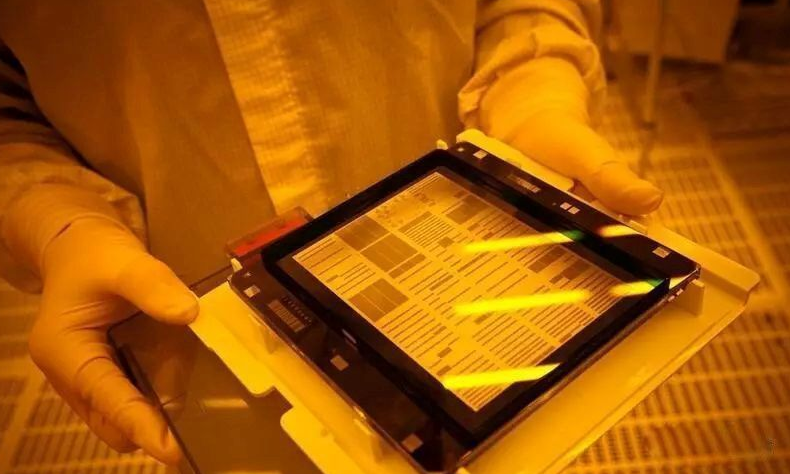

芯片制造过程中用到的掩模版

为了保证每次往上“堆叠”新电路的过程都能顺利准确地进行,刻蚀机的加工精度必须非常高,要达到纳米级。以16纳米制程的CPU来说,刻蚀过程的加工尺度为普通人头发丝的五千分之一,而加工的精度和重复性的误差更需要控制在这一数值的十分之一以下。

(二)刻蚀机与光刻机的区别:刻蚀是如何实现的?

作为芯片制造过程中的两种重要设备,刻蚀机和光刻机很容易被混淆。

光刻机的作用更像是雕刻之前在木板或者石板上描摹绘线,而刻蚀机则需要严格按照光刻机描绘好的线条“雕刻”出刻痕图案。所以,芯片的整个生产工艺过程是先用光刻机,然后再用刻蚀机,接下来重复地使用两种设备,直至完整地将设计好的电路图搬运到晶圆上。

目前,所有芯片巨头制定的工艺制程的可实现性都由光刻机与刻蚀机的性能来决定,也就是说如果芯片加工厂要达到7纳米这样的关键技术指标,其生产过程使用到的光刻机与刻蚀机就必须具有7纳米的工艺能力。

而高端光刻机相关技术的门槛极高,目前光刻机领域的龙头老大也只有荷兰的一家公司,它垄断了高端光刻机市场,而且对于中国来说,有钱也不一定能买到。

一台一亿美元的极紫外光刻机

但刻蚀机就不一样了。

刻蚀机的工作原理可以分为干刻、湿刻两大类。其中湿刻是将硅片浸泡在可以与被刻蚀膜层反应的化学液体中,除去不需要的部分,是早期工艺采用较多的方法。不过,湿刻不可避免的会在刻蚀的侧壁形成横向钻蚀,无法很好的控制线宽,所以,在工艺达到微米级以后,生产中更多的是采用没有液体参与的干刻技术。

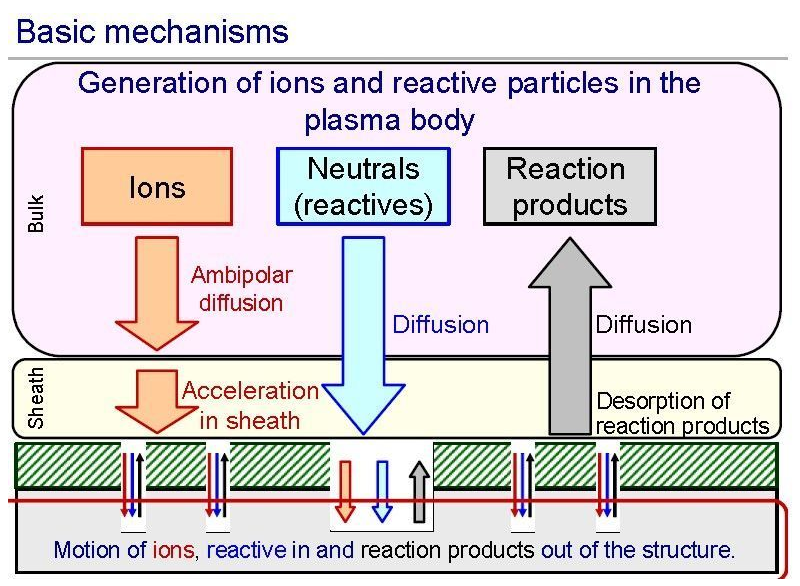

等离子体刻蚀的基本机制

这其中,等离子体刻蚀是最常用的干法刻蚀技术。它主要利用了等离子体的两个特性:强化学活性及高选择性。通过选择合适的气体,它就能将被刻蚀材料快速反应,实现刻蚀的目的。

另外,等离子体的能量很高,当离子轰击被刻蚀物的表面时,会将被刻蚀物材料的原子击出,从而依靠物理能量的转移来实现刻蚀。

等离子体刻蚀技术在上世纪80年代就广泛的应用到了集成电路领域中,但由于刻蚀时具有复杂的物理和化学过程,加上需要用到电感耦合等离子体源等核心部件以及高真空度来保证等离子体的质量,所以这种仪器仍然是有技术门槛的高科技仪器。

以往的国际市场上,刻蚀机主要都是国外企业制造,而且这些巨头为了谋求更大的利益已经开始走向合并,一旦格局成型,就可能演变为光刻机那样一家独大的局面。

所幸的是,现在来自国内的半导体设备企业已经迅速崛起,在刻蚀机这一块也有了可以参与国际竞争的玩家。

(三)高端设备制造门槛高,中国自主研发出7纳米刻蚀机

刻蚀机制造是一个系统性的工程,对于刻蚀机这种加工精度极高的设备,其对机械精度要求很高,这既需要用到精密加工机床等设备,同时等离子体源等核心部件的设计也都会影响到设备的精度。

在巨头林立的国际市场中,国内的企业想要获得一席之地,必须要有过硬的核心技术。目前,中国已经具备7纳米刻蚀机的实际使用能力,而且基本上掌握了最先进的5纳米工艺技术。

这是中国第一次做出了能与世界最先进水平同步的刻蚀机,而且,在刻蚀机核心部件方面也有着独特的技术优势。比如作为7纳米刻蚀机核心部件的气体喷淋盘,中国研制了等离子体增强的物理气象沉积金属陶瓷材料,大幅增强了气体喷淋盘材料的性能。这种喷淋盘相比国外当前采用的不仅造价更低,寿命还更长。

正是由于自主研发生产出了具有国际竞争力的等离子光刻机,美国随之把等离子刻蚀机从对中国控制的单子上去掉了,不过这种迟到“施舍”我们已经不需要了,国内的半导体企业还需要继续加力,突破更多技术难关,让国外有机会向中国“解禁”更多的名单。

结语:

半导体的生产和进步需要技术的积累和支持,作为看官和参与者,我们需要对中国制造有信心的同时持理性态度,目前中国制造的水平既不是一刀切的全球顶端,也不是无脑黑的毫无是处,它需要时间来登顶。

作为世界上认知度最高的标签,中国制造(MadeinChina)正寻求战略升级。「了不起的中国制造」专栏,力邀行业权威、资深玩家,呈现他们眼中的中国创新之路。

Copyright © 2013 深圳市奥伟斯科技有限公司版权所有 All Right Reserved ICP备:粤ICP备12049165号